Sekvensstyrning på ett enkelt sätt

Att samordna processer, uppgifter och arbetsflöden smidigt och utan fel kan vara tidskrävande och resurskrävande – och ibland stressande. Med JUMO:s intuitiva sekvensstyrning blir automatiseringen enkel. Den modulära designen, webbläsarbaserade tekniken och den flexibla processredigeraren gör det lätt att koppla ihop och styra processteknikens olika steg. Med JUMO:s sekvensstyrning får du:

Säkerhet och efterlevnad av lagar och regler

Inom livsmedels-, läkemedels- och termoprocessteknik samt flera andra branscher är kontinuerlig spårning av produktionspartier ett lagkrav. Med JUMO smartWARE Evaluation uppfyller du detta enkelt i alla anläggningar via en webbläsarbaserad lösning. Rapporter genereras automatiskt och kan skräddarsys efter dina specifika behov. Dessutom kan instrumentpaneler för analys av registrerade mätdata anpassas för att ge maximal säkerhet och flexibilitet med vår intelligenta programvara.

Processtyrning inom företaget

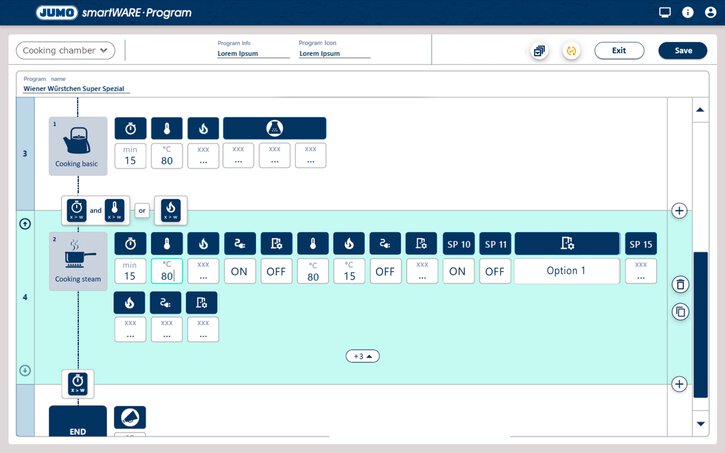

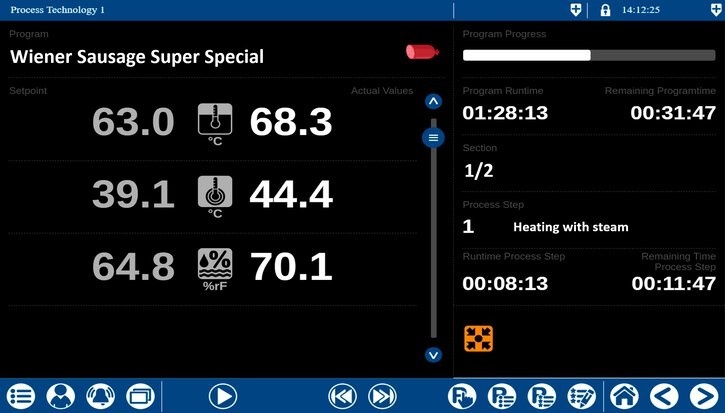

Vår systemlösning för PLC-sekvensstyrning underlättar det dagliga arbetet och skapar utrymme för nya idéer - oavsett om det handlar om att styra industriella processanläggningar, övervaka produktkvaliteten eller skapa batchrapporter. Receptskapande och recepthantering inom livsmedelsindustrin har aldrig varit enklare än med vår processtekniska editor. Men även många andra branscher kan optimera sina PLC-stegkedjor, öka maskinernas produktion och förbättra slutproduktens kvalitet.

Fördelar med processteknik

- Högst 300 program

- Upp till 200 processteg

- 200 programavsnitt per program

- Upp till 4 paralella programsekvenser

- Support för 10 olika systemtyper

- 2 klienter kan vara aktiva samtidigt

Så enkelt är det!

S

Styrning av stegkedjor och sensorteknik

I kombination med intelligent JUMO-sensorteknik och tjänster blir sekvensstyrning en kraftfull helhetslösning som minimerar stilleståndstider och garanterar smidiga processsekvenser. Du får en professionell och pålitlig kontakt som kan hjälpa dig inom alla områden av sensor- och automationsteknik. Skräddarsydda system för processtyrning och processövervakning är också möjliga tack vare vår teknik.

Framgångsberättelse om sekvensstyrning

JUMO bryggerianläggning: För att markera företagets 75-årsjubileum har JUMO utvecklat en bryggerianläggning som samlar alla relevanta JUMO-lösningar för bryggningsprocessen i ett kompakt och effektivt system. De nödvändiga stegsekvenserna är automatiserade, övervakade och visualiserade med vår avancerade sekvensstyrningsprogramvara. Dessutom startas CIP-rengöring automatiskt efter avslutad bryggningsprocess för maximal hygien och driftsäkerhet.

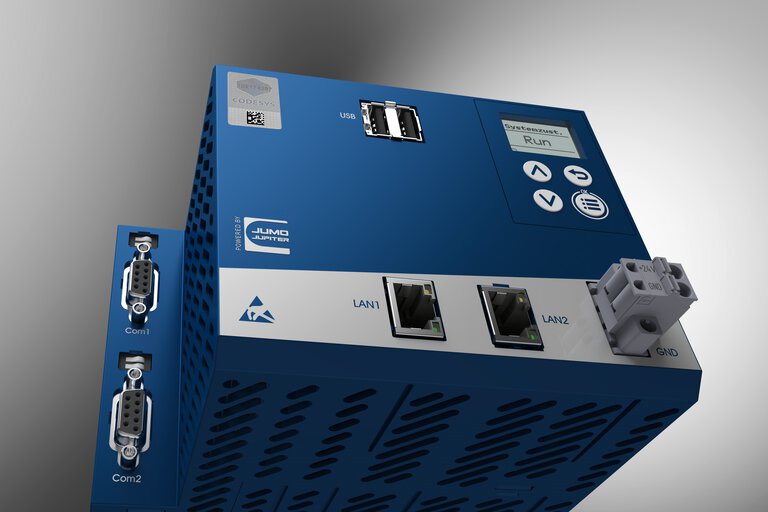

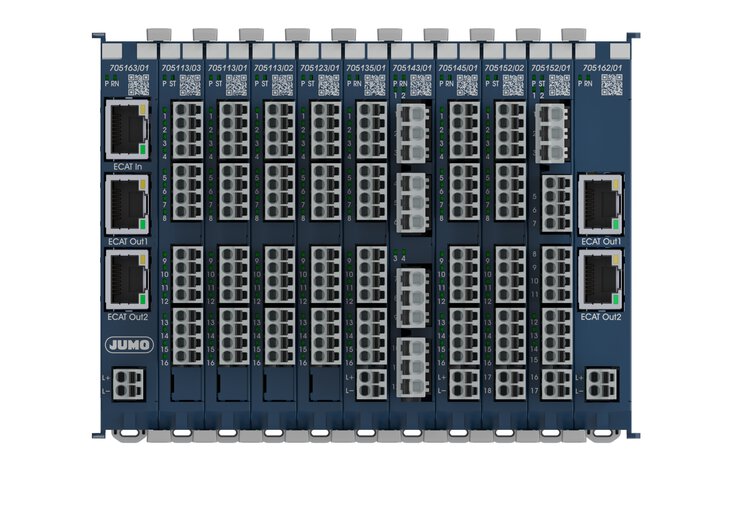

Sekvensstyrning: nödvändiga komponenter

Cloud- och SCADA-system som tillval

Sekvensstyrning i en överblick

Den viktigaste bakgrundsinformationen

Utmaningar vid implementering av processtyrningssystem

Att integrera processtekniska lösningar i befintliga informationssystem är ofta komplext, och varje processkedja kräver individuell programmering. Ofta saknas också intern expertis för att designa och implementera en effektiv processtyrning, vilket leder till behov av extern support eller utbildning av personal.

Med vårt processtyrningssystem kan du snabbt och enkelt komma igång via ett intuitivt installationsprogram. Systemet erbjuder hög flexibilitet genom en individuellt anpassningsbar programredigerare och ett kraftfullt automationsverktyg, som tillsammans ger full kontroll och enkel styrning av din process.

Hur kan effektiviteten i ett processtyrningssystem optimeras?

För att optimera effektiviteten i processtyrningen kan flera justeringar göras i samarbete med anläggningstillverkarna och JUMO. De avgörande kriterierna inkluderar processanalys och optimering. Implementera dessutom automatisering för styrning där det är meningsfullt. Detta kan minska repetitiva uppgifter såväl som fel och öka hastigheten på processutförandet. Det är också meningsfullt att standardisera processer och integrera teknik som sömlöst kan integreras med andra affärssystem för att förbättra dataflöden och stänga informationsgap.

Vår lösning för programsekvensstyrning underlättar optimering och automatisering av processtekniska processer genom en individuellt konfigurerbar programredigerare och ger många fördelar och fördelar för anläggningstillverkare, anläggningsoperatörer och anläggningsoperatörer.

Vad är skillnaden mellan tidsstyrda och processstyrda sekventiella kontroller?

Tidsstyrda sekvensstyrningar körs enligt ett fast schema. De enskilda stegen utförs vid förutbestämda tidpunkter, oavsett status för andra aktiviteter eller processer.

Processstyrd sekvensstyrning fokuserar å andra sidan på själva processsekvenserna. Denna typ av styrning reagerar på vissa händelser eller förhållanden inom processen. Till exempel kan enskilda steg utlösas så snart ett aktivt steg är slutfört. Det är därför uppenbart att processberoende sekvensstyrning är den högsta disciplinen inom processtyrning och kan också reagera flexibelt på slumpmässiga oegentligheter.

Med JUMO:s sekvensstyrning är både tidsstyrda och processtyrda sekvensstyrningar och deras logiska koppling (AND, OR) möjliga.

Måste stegkedjor programmeras?

Stegkedjeprogrammering krävs för de allra flesta sekvensstyrningar. Programmerbara logiska styrenheter (PLC) programmeras i en industriell miljö med hjälp av en speciell programmeringsmiljö (i enlighet med IEC 61131-3). Denna används för att implementera de specifika programsekvenserna. Detta inkluderar också att ställa in mekanismer för att känna igen och reagera på fel eller oförutsedda händelser under processen.

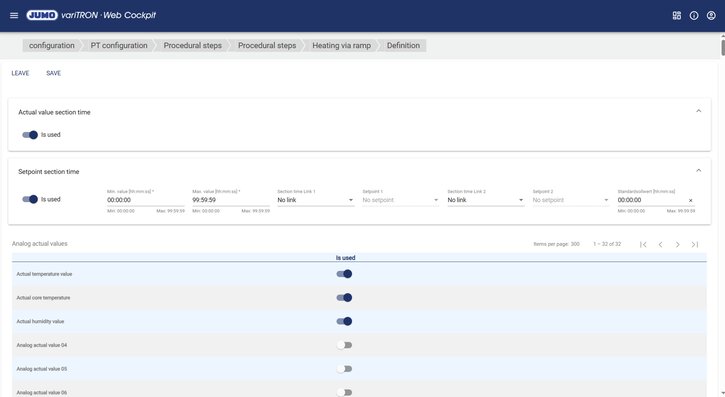

Med JUMO-sekvensstyrning skapas processsteg och anläggningstyper med JUMO smartWARE Setup och programmen skapas med JUMO variTRON Program Editor. Det finns inget behov av att programmera sekvenskedjor, eftersom sekvensstyrning kan uppnås snabbt med en enkel intuitiv konfiguration. Programmeringsmiljön CODESYS kan användas för att individualisera hela lösningen. Den ger också en färdig visualisering för anläggningsoperatören.

Din kontaktperson